粉末冶金とはAbout Powder Metallurgy

粉末冶金のココがスゴイ

金属の部品を作るには、「鋳物(いもの)」「鍛造(たんぞう)」「金属プレス」「ダイカスト」などがあります。

粉末冶金を含めこれらは総称して「素形材(そけいざい)」と呼ばれています。

粉末冶金はその中でも金属粉末を金型に入れて押し固め、焼結することにより決められた形状に仕上げる工法です。

複雑な形ができる

二つ以上の部品を組み合わせて焼結することで、より複雑な形を実現。

成形したあと、加工を必要とせず、完成品に仕上げることを、ネットシェイプ(Net shape)と呼び、完成品に近い状態に仕上げることを、ニアネットシェイプ(Near net shape)と呼びます。

粉末冶金はこのような作り方に一番適した工法であり、かなり複雑な形でも成形することが可能です。

二つ以上の部品を組み合わせて、焼結することにより、より複雑な部品を作ることが可能となります。

また、焼結品と他の工法で作った部品同士を組み合わせて、ひとつの部品を作ることも可能です。

これらの部品は自動車部品を始め、家電製品などあらゆる機器の複雑形状部品、多機能部品として使用されています。

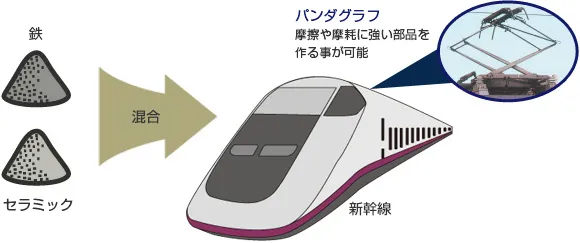

色々なものが混ぜられる

金属粉末を自由に組み合わせ、様々な特性の部品を作りだします。

金属粉末の配合を自由に組み合わせることが可能です。

原料となる金属の粉末には、鉄系、銅系、ステンレス系、チタン系、タングステン系、アルミ系などがあります。

粉末を混合して様々な特性を持たせた部品を作ることができます。

特に汎用性の高い鉄系の粉末素材では、鉄に炭素、銅、ニッケル、りん、モリブデン、マンガンなどの組み合わせがあります。

また、鉄系粉末とセラミックの粉末を混合して加工した、新幹線のパンタグラフ(集電用すり板)のように、摩擦や摩耗に強い部品をつくることも可能です。

環境にやさしい

粉末冶金は工程がシンプルで、環境にやさしい省エネ工法です。

- 粉末冶金は…

- POINT1材料の歩留まりがよい

- POINT2工程が少ない

- POINT3省エネ

成形工程で金型に入れられた金属粉はそのまま押し固められて製品形状になるので、材料を無駄にしません。

機械加工を少なく出来るので、後工程でのロスも抑えることができます。

このように、[混合-成形-焼結]と工程がシンプルな粉末冶金は、使用する原料やエネルギーを抑えた環境にやさしい工法なのです。

粉末冶金

- 混合

- 成形

- 焼結

鋳造

- 配合

- 溶解

- 主型造形

中子造形 - 型合わせ

- 注湯

- 機械加工

鍛造

- 鋼材

- 切断

- 加熱

- 型鍛造

- トリミング

- 熱処理

高精度部品の大量生産

粉末冶金なら、精度の高い製品を大量に作ることが出来ます。

粉末冶金は流動性のある金属粉末を原料にしているため、金型の隅々まで金属粉末を行きわたらせることが出来ることと、金属粉末を金型内で圧縮する時、粉末の流動と変形により、金型に密着していくことにより、寸法精度の良い製品を作ることが出来ます。

使用する金型は耐摩耗性のある超硬合金や工具鋼を使って高精度に仕上られているので、寸法精度の良い製品を大量に作ることが出来ます。

油を入れられる

油の補給を必要としない軸受部品を作ることができます。

モータなどの回転軸には回転が振れないように軸を受ける部品(軸受)が必要です。

このとき軸と軸受は常にこすられる状態になるため、金属摩耗を防ぐために油やグリースなどの潤滑油が必要です。

しかし、油を潤滑油にした場合、軸が回転することにより油の飛散が起こり、常に少量の油を補給し続けなければなりません。

それを解決したのが粉末冶金技術です。

粉末冶金製品には原料となる金属粉末間の隙間が残っています。

これを「気孔」又は「空孔」といいます。

この気孔を利用して、油(潤滑油)を浸み込ませることができます。

これを「含油軸受(がんゆじくうけ)」といいます。

油の補給を必要としないので洗濯機、扇風機、DVDプレーヤー、HDD、ファンモータなど回転する軸を受ける部品として利用されています。

含油軸受(がんゆじくうけ)工程

軸受に油を注入する工程をご覧ください。

- 関連ページ

- 製品・技術情報/焼結含油軸受

- 粉末冶金とは

- 粉末冶金ってなぁに?

- 粉末冶金のココがスゴイ

- こんなところに粉末冶金

- VA事例紹介